Com dissenyar peces per a la impressió 3D FDM

Com dissenyar peces per a la impressió 3D FDM?

Què és el procés d'impressió 3D FDM?

La impressió 3D FDM és un procés de fabricació additiva que utilitza la tècnica d'extrusió de materials. També coneguda com a fabricació de filaments fusionats (FFF), la FDM és la tecnologia d'impressió 3D més utilitzada.

Com a tecnologia d'impressió 3D més assequible del mercat, el modelatge per deposició fusionada (FDM) és una excel·lent opció per a la creació de prototips ràpids i de baix cost, i es pot utilitzar en una varietat d'aplicacions.

Com tots els mètodes de fabricació, la FDM té algunes limitacions i restriccions sobre el que es pot imprimir. Ara expliquem com ajustar el vostre disseny per obtenir una qualitat d'impressió FDM òptima.

Com dissenyar la impressió 3D FDM?

Per aconseguir els millors resultats, tingueu en compte les capacitats i les limitacions de la FDM a l'hora de dissenyar una peça per a la impressió 3D FDM.

Pont

El bridging en FDM es produeix quan la impressora ha d'imprimir entre dos suports o punts d'ancoratge.

Com que no hi ha res sobre què construir, no s'ofereix cap suport per a la capa inicial que s'imprimeix i el material tendeix a cedir. Els ponts es produeixen més sovint en forats d'eix horitzontal que es troben a les parets dels objectes o a la capa superior (o sostre) de peces buides.

Una solució és reduir la distància del pont, però l'impacte d'això depèn de les restriccions de disseny de la peça.

Una altra solució per evitar l'enfonsament és incloure suport. El suport ofereix una plataforma temporal sobre la qual es pot construir la capa de pont. El material de suport es retira un cop finalitzada la impressió, tot i que pot deixar marques o danyar la superfície on es va connectar el suport a la peça final.

Consideració clau del disseny:A causa de la naturalesa de la FDM, la flacciditat o les marques del material de suport sempre són presents, fins a cert punt, tret que el pont sigui inferior a 5 mm.

Si es requereix una superfície llisa i anivellada, una solució avançada és dividir el disseny en parts separades o fer algun tipus de postprocessament.

Forat de l'eix vertical

La FDM sovint imprimeix forats verticals per a eixos que no tenen la mida adequada. El procés d'impressió d'aquests forats i els motius de la seva reducció de diàmetre es poden resumir de la manera següent:

A mesura que el broquet imprimeix el perímetre del forat de l'eix vertical, comprimeix la capa recentment impresa sobre la capa de construcció existent per ajudar a millorar l'adhesió.

La força de compressió de la boquilla deforma la forma de la capa circular extrudida d'una forma rodona a una forma més ampla i plana.

Això augmenta l'àrea de contacte amb la capa prèviament impresa, millorant l'adhesió però eixamplant la secció d'extrusió.

Això resulta en una obertura impresa més petita. Aquesta reducció pot ser un problema, especialment quan s'imprimeixen forats de diàmetre petit, on l'efecte és més gran a causa de la relació entre el diàmetre del forat i el diàmetre de la boquilla.

La quantitat de mida inferior depèn de la impressora, el programari de tall, la mida del forat i el material.

El programa de tall sovint té en compte la reducció del diàmetre dels forats de l'eix vertical, però la precisió pot variar. Pot ser que calguin diverses impressions de prova per aconseguir la precisió desitjada. Si es requereix un alt nivell de precisió, pot ser necessari perforar el forat després de la impressió.

Consideració clau del dissenySi el diàmetre del forat de l'eix vertical és crític, es recomana imprimir-lo a mida reduïda i després perforar el forat al diàmetre correcte.

Sortida

Els problemes de voladís són un dels problemes de qualitat d'impressió més comuns de la FDM. Els drapejats es produeixen quan una capa de material imprès només està parcialment suportada per la capa inferior. Igual que amb el pont, un suport insuficient proporcionat per la superfície sota la capa de construcció pot provocar una mala adherència de la capa, inflor o ondulació.

Depenent del material, normalment es poden imprimir voladissos de fins a 45° sense comprometre la qualitat. A 45°, la capa recentment impresa està suportada pel 50% de la capa anterior. Això crea prou suport i adherència per construir.

Per sobre dels 45°, cal suport per garantir que la capa recentment impresa no s'infleu cap avall i allunyant-se del broquet.

Un altre problema que sorgeix quan s'imprimeixen voladissos és l'ondulació. Les capes recentment impreses es tornen cada cop més primes a les vores que sobresurten. Això provoca un refredament desigual, fent que es deformi cap amunt.

Consideracions clau de dissenyPodeu superar les limitacions dels voladissos utilitzant suports per a angles de paret superiors a 45°. Per a voladissos més grans que requereixen suport, apareixeran marques a la superfície final, tret que es processi posteriorment.

Cantonades

Com que els broquets d'impressió FDM són rodons, els radis de les cantonades i les vores són iguals a la mida del broquet. Això significa que les característiques mai seran perfectament quadrades.

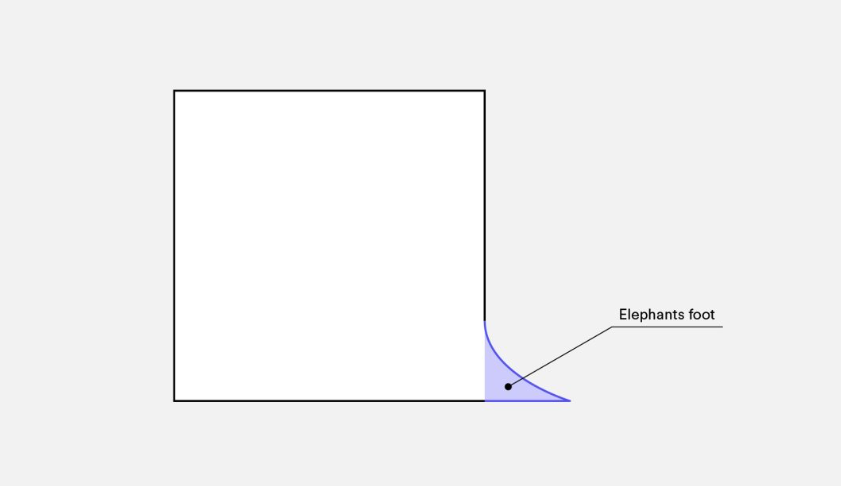

La primera capa d'impressió és especialment important per a les vores i cantonades afilades. Com s'ha comentat anteriorment per als forats verticals, per a cada capa impresa, el broquet comprimeix el material imprès cap avall per millorar l'adhesió. Per a la capa d'impressió inicial, això crea una obertura sovint anomenada peu d'elefant.

L'expansió sobresurt més enllà de les dimensions especificades i afecta la capacitat de muntar la peça FDM.

Un altre problema comú amb la impressió FDM de la primera capa és la deformació. En comparació amb el PLA, l'ABS és més propens a la deformació a causa de les temperatures d'impressió més elevades. La capa inferior és la primera capa que s'imprimeix. Es refreda a mesura que altres capes tèrmiques s'imprimeixen a la part superior. Això provoca un refredament desigual i pot fer que la capa base s'enrotlli allunyant-se de la placa de construcció a mesura que es contrau.

Afegir xamfrans o radis al llarg de les vores de les peces que entren en contacte amb la placa de construcció pot reduir l'impacte d'aquests problemes. Això també facilita l'extracció de components de la placa de construcció un cop finalitzada la impressió.

Consideració clau del dissenySi el muntatge o les dimensions generals són crítiques per a la funcionalitat de la peça FDM, incloeu un xamfrà o radi de 45° a totes les vores que estiguin en contacte amb la placa de la plataforma de construcció.

Pin vertical

Els pins verticals sovint s'imprimeixen mitjançant FDM quan cal muntar o alinear peces. És crucial saber la mida dels pins verticals que FDM pot imprimir amb precisió, ja que aquestes característiques sovint són útils.

Les espigues grans (de més de 5 mm de diàmetre) s'imprimeixen amb perímetre i farciment per proporcionar una connexió forta amb la resta de la impressió.

Els espigues de diàmetre més petit (inferiors a 5 mm de diàmetre) només poden consistir en una impressió perifèrica sense farciment. Això crea una discontinuïtat entre la resta de la impressió i els pins, cosa que resulta en una connexió feble que es pot trencar fàcilment. En el pitjor dels casos, un pin petit pot no imprimir-se en absolut perquè no hi ha prou material d'impressió perquè la capa recentment impresa s'hi adhereixi.

El calibratge adequat de la impressora (incloent-hi l'alçada òptima de la capa, la velocitat d'impressió, la temperatura del broquet, etc.) sovint redueix la probabilitat de fallada del pin. Afegir un radi a la base del pin elimina les concentracions d'estrès en aquest punt i augmenta la resistència. Per a pins crítics de menys de 5 mm de diàmetre, els pins estàndard inserits en forats impresos poden ser la millor solució.

Consideració clau del dissenySi el vostre disseny conté passadors de menys de 5 mm de diàmetre, afegiu un petit filet a la part inferior del passador. Si la funcionalitat és crítica, considereu incloure un forat al disseny a la ubicació del passador, perforeu el forat a la mida correcta i inseriu els passadors estàndard.

Consells per al disseny FDM avançat

Quan imprimiu amb FDM, tingueu en compte com reduir la quantitat de suport necessari, l'orientació d'una peça i la direcció en què es construeix la peça a la plataforma de construcció.

Dividir el model

Dividir un model sovint pot reduir la seva complexitat, estalviant costos i temps. Els voladissos que requereixen una gran quantitat de suport es poden eliminar simplement dividint una forma complexa en seccions que s'imprimeixen individualment. Si es vol, les seccions es poden enganxar un cop finalitzada la impressió.

Orientació del forat

La millor manera d'evitar el suport per als forats és canviant l'orientació de la impressió. L'eliminació del suport en forats d'eix horitzontal sovint pot ser difícil, però girar la direcció de construcció 90° elimina la necessitat de suport. Per a components amb diversos forats en diferents direccions, prioritzeu els forats cecs, seguits dels forats amb diàmetres del més petit al més gran i després la criticitat de la mida del forat.

Direcció de construcció

A causa de la naturalesa anisotròpica de la impressió FDM, comprendre l'aplicació d'un component i com es construeix és fonamental per a l'èxit d'un disseny. Els components FDM són inherentment més febles en una direcció a causa de l'orientació de les capes.

Millors pràctiques d'impressió 3D FDM

Si el pont supera els 5 mm, pot haver-hi enfonsament o marques del material de suport. Dividir el disseny o el postprocessament pot eliminar aquest problema.

Per a diàmetres de forats verticals crítics, perforeu els forats després de la impressió per obtenir una major precisió.

Si afegiu suports, la impressora FDM podrà imprimir angles de paret superiors a 45°.

Incloeu un xamfrà o radi de 45° a totes les vores de la peça FDM que estiguin en contacte amb la placa de construcció.

Per a aplicacions amb petits passadors verticals, afegiu un petit filet a la part inferior o considereu la possibilitat d'inserir passadors estàndard en forats impresos.

Dividir el model, reorientar els forats i especificar les direccions de construcció són factors que poden reduir costos, accelerar el procés d'impressió i augmentar la resistència del disseny i la qualitat d'impressió.